ਐਲੂਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਇੱਕ ਪ੍ਰਕਿਰਿਆ ਹੈ ਜਿਸ ਵਿੱਚ ਪਿਘਲੇ ਹੋਏ ਅਲਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਨੂੰ ਦਬਾਅ ਹੇਠ ਇੱਕ ਸਟੀਲ ਡਾਈ ਜਾਂ ਮੋਲਡ ਵਿੱਚ ਮਜਬੂਰ ਕੀਤਾ ਜਾਂਦਾ ਹੈ।ਇਹ ਆਮ ਤੌਰ 'ਤੇ ਵੱਡੇ ਉਤਪਾਦਨ ਲਈ ਲਗਾਇਆ ਜਾਂਦਾ ਹੈ ਅਤੇ ਬਹੁਤ ਹੀ ਗੁੰਝਲਦਾਰ ਵੇਰਵਿਆਂ ਦੇ ਨਾਲ-ਨਾਲ ਮੁਕਾਬਲਤਨ ਘੱਟ ਕੀਮਤ 'ਤੇ ਬਹੁਤ ਤੰਗ ਸਹਿਣਸ਼ੀਲਤਾ ਵਾਲੇ ਹਿੱਸੇ ਪੈਦਾ ਕਰ ਸਕਦਾ ਹੈ।ਐਲੂਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਤੋਂ ਪੈਦਾ ਹੋਏ ਹਿੱਸਿਆਂ ਵਿੱਚ ਸ਼ਾਨਦਾਰ ਮਕੈਨੀਕਲ ਗੁਣ ਹੁੰਦੇ ਹਨ ਅਤੇ ਇਹ ਖੋਰ, ਗਰਮੀ ਅਤੇ ਪਹਿਨਣ ਪ੍ਰਤੀ ਰੋਧਕ ਹੁੰਦੇ ਹਨ।

• ਐਲੂਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਕਈ ਲਾਭਾਂ ਦੀ ਪੇਸ਼ਕਸ਼ ਕਰਦੀ ਹੈ, ਜਿਨ੍ਹਾਂ ਵਿੱਚੋਂ ਕੁਝ ਸ਼ਾਮਲ ਹਨ:

• ਹਲਕੇ ਅਤੇ ਮਜ਼ਬੂਤ ਕੰਪੋਨੈਂਟਸ ਜੋ ਕਿ ਹੋਰ ਕਿਸਮ ਦੀਆਂ ਧਾਤਾਂ ਨਾਲੋਂ ਵਧੇਰੇ ਲਾਗਤ-ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਹਨ

• ਘੱਟ ਲੀਡ ਟਾਈਮ ਅਤੇ ਘੱਟ ਰਹਿੰਦ-ਖੂੰਹਦ ਦੇ ਕਾਰਨ ਕੁਸ਼ਲਤਾ ਵਿੱਚ ਸੁਧਾਰ ਹੋਇਆ ਹੈ

• ਇਸਦੀ ਕਮਜ਼ੋਰੀ ਦੇ ਕਾਰਨ ਵਧੀ ਹੋਈ ਡਿਜ਼ਾਈਨ ਦੀ ਆਜ਼ਾਦੀ, ਜਿਸ ਨਾਲ ਗੁੰਝਲਦਾਰ ਆਕਾਰ ਜਲਦੀ ਅਤੇ ਆਸਾਨੀ ਨਾਲ ਬਣਾਏ ਜਾ ਸਕਦੇ ਹਨ

• ਦੂਸਰੀਆਂ ਧਾਤਾਂ ਦੇ ਮੁਕਾਬਲੇ ਖੋਰ, ਗਰਮੀ ਅਤੇ ਪਹਿਨਣ ਦਾ ਵੱਧ ਵਿਰੋਧ

• ਉੱਚ ਦਬਾਅ ਅਤੇ ਤਾਪਮਾਨਾਂ ਦਾ ਸਾਮ੍ਹਣਾ ਕਰਨ ਦੇ ਯੋਗ ਜ਼ਿਆਦਾਤਰ ਅਲਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਮਿਸ਼ਰਣਾਂ ਦੇ ਨਾਲ ਵੱਡੇ ਪੱਧਰ 'ਤੇ ਉਤਪਾਦਨ ਦੀ ਸਮਰੱਥਾ

ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਇੱਕ ਅਵਿਸ਼ਵਾਸ਼ਯੋਗ ਬਹੁਮੁਖੀ ਨਿਰਮਾਣ ਵਿਧੀ ਹੈ ਜੋ ਵੱਖ-ਵੱਖ ਉਦਯੋਗਾਂ ਲਈ ਭਾਗਾਂ ਦੀ ਇੱਕ ਵਿਸ਼ਾਲ ਸ਼੍ਰੇਣੀ ਪੈਦਾ ਕਰਨ ਲਈ ਵਰਤੀ ਜਾਂਦੀ ਹੈ।ਆਟੋਮੋਟਿਵ ਕੰਪੋਨੈਂਟਸ ਤੋਂ ਲੈ ਕੇ ਮੈਡੀਕਲ ਇੰਪਲਾਂਟ ਅਤੇ ਹੋਰ ਬਹੁਤ ਕੁਝ, ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਨੂੰ ਲਗਭਗ ਕੁਝ ਵੀ ਬਣਾਉਣ ਲਈ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ, ਜਿਵੇਂ ਕਿ:

• ਆਟੋਮੋਟਿਵ ਉਦਯੋਗ:ਅੰਦਰੂਨੀ ਟ੍ਰਿਮ, ਟ੍ਰਾਂਸਮਿਸ਼ਨ ਕੇਸਿੰਗਜ਼, ਇੰਜਣ ਬਲਾਕ ਅਤੇ ਮਾਉਂਟਿੰਗ, ਰੇਡੀਏਟਰ ਅਤੇ ਚਾਰਜਿੰਗ ਪ੍ਰਣਾਲੀਆਂ ਸਮੇਤ ਕਈ ਤਰ੍ਹਾਂ ਦੇ ਹਿੱਸੇ।

• ਏਰੋਸਪੇਸ ਉਦਯੋਗ:ਗੁੰਝਲਦਾਰ ਭਾਗ ਜਿਵੇਂ ਕਿ ਪੰਪ, ਸੈਂਸਰ, ਐਕਟੁਏਟਰ, ਰੇਡੀਓ ਟਾਵਰ ਅਤੇ ਐਂਟੀਨਾ।

• ਮੈਡੀਕਲ ਉਦਯੋਗ:ਉੱਚ ਵਿਸ਼ੇਸ਼ ਹਿੱਸੇ ਜਿਵੇਂ ਕਿ ਲਗਾਉਣ ਯੋਗ ਦਿਲ ਦੇ ਵਾਲਵ, ਸਰਜੀਕਲ ਯੰਤਰ, ਆਰਥੋਟਿਕਸ ਅਤੇ ਪ੍ਰੋਸਥੇਟਿਕਸ।

• ਘਰੇਲੂ ਉਪਕਰਨ:ਫਰਿੱਜਾਂ ਅਤੇ ਵਾਸ਼ਿੰਗ ਮਸ਼ੀਨਾਂ ਦੇ ਨਾਲ-ਨਾਲ ਹੋਰ ਛੋਟੇ ਹਿੱਸੇ ਜਿਨ੍ਹਾਂ ਲਈ ਗੁੰਝਲਦਾਰ ਵੇਰਵੇ ਵਾਲੇ ਕੰਮ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਲਈ ਕਬਜੇ ਅਤੇ ਲੈਚ।

• ਆਦਿ,।

ਆਪਣੇ ਡਾਈ ਕਾਸਟਿੰਗ ਪ੍ਰੋਜੈਕਟ ਲਈ ਸਹੀ ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਦੀ ਚੋਣ ਕਰਨਾ ਇਹ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਜ਼ਰੂਰੀ ਹੈ ਕਿ ਤੁਹਾਡਾ ਤਿਆਰ ਉਤਪਾਦ ਤੁਹਾਡੀਆਂ ਸਾਰੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦਾ ਹੈ।ਸਹੀ ਮਿਸ਼ਰਤ ਦੀ ਚੋਣ ਕਰਨ ਲਈ ਇੱਥੇ ਕੁਝ ਸੁਝਾਅ ਹਨ:

• ਆਪਣੇ ਹਿੱਸੇ ਦੀ ਤਾਕਤ ਅਤੇ ਟਿਕਾਊਤਾ ਦੀਆਂ ਲੋੜਾਂ 'ਤੇ ਗੌਰ ਕਰੋ।ਵੱਖੋ-ਵੱਖਰੇ ਮਿਸ਼ਰਤ ਵੱਖੋ-ਵੱਖਰੇ ਪੱਧਰਾਂ ਦੀ ਤਾਕਤ ਅਤੇ ਪਹਿਨਣ ਪ੍ਰਤੀਰੋਧ ਦੀ ਪੇਸ਼ਕਸ਼ ਕਰਦੇ ਹਨ, ਇਸਲਈ ਇਹ ਜ਼ਰੂਰੀ ਹੈ ਕਿ ਅਜਿਹੀ ਮਿਸ਼ਰਤ ਚੁਣੋ ਜੋ ਤੁਹਾਡੀ ਐਪਲੀਕੇਸ਼ਨ ਦੀਆਂ ਲੋੜਾਂ ਨੂੰ ਪੂਰਾ ਕਰੇ।

• ਲੋੜੀਂਦੇ ਖੋਰ ਪ੍ਰਤੀਰੋਧ ਪੱਧਰ ਦਾ ਮੁਲਾਂਕਣ ਕਰੋ।ਖੋਰ ਦੇ ਵਿਰੁੱਧ ਵਾਧੂ ਸੁਰੱਖਿਆ ਪ੍ਰਦਾਨ ਕਰਨ ਲਈ ਅਲਮੀਨੀਅਮ ਦੇ ਮਿਸ਼ਰਣ ਦਾ ਇਲਾਜ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ ਅਤੇ ਐਨੋਡਾਈਜ਼ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਇਸ ਲਈ ਇਹ ਯਕੀਨੀ ਬਣਾਓ ਕਿ ਤੁਹਾਡੇ ਹਿੱਸਿਆਂ ਨੂੰ ਕਿਸ ਵਾਤਾਵਰਣ ਨੂੰ ਸਹਿਣ ਦੀ ਜ਼ਰੂਰਤ ਹੋਏਗੀ।

• ਉਤਪਾਦਨ ਦੀ ਲਾਗਤ ਅਤੇ ਡਿਲੀਵਰੀ ਦੇ ਸਮੇਂ 'ਤੇ ਵਿਚਾਰ ਕਰੋ।ਹਿੱਸੇ ਦੀ ਗੁੰਝਲਤਾ 'ਤੇ ਨਿਰਭਰ ਕਰਦੇ ਹੋਏ, ਵੱਖ-ਵੱਖ ਮਿਸ਼ਰਣਾਂ ਨੂੰ ਵੱਖ-ਵੱਖ ਉਤਪਾਦਨ ਵਿਧੀਆਂ ਜਾਂ ਟੂਲਿੰਗ ਨਿਵੇਸ਼ਾਂ ਦੀ ਲੋੜ ਹੋ ਸਕਦੀ ਹੈ, ਇਸਲਈ ਤੁਹਾਡੇ ਪ੍ਰੋਜੈਕਟ ਲਈ ਮਿਸ਼ਰਤ ਦੀ ਚੋਣ ਕਰਦੇ ਸਮੇਂ ਇਹਨਾਂ ਕਾਰਕਾਂ ਨੂੰ ਤੋਲਣਾ ਮਹੱਤਵਪੂਰਨ ਹੈ।

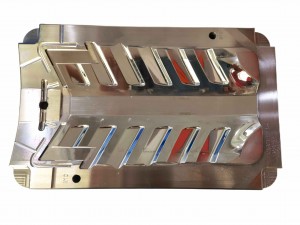

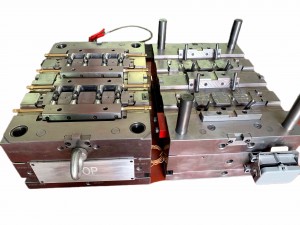

ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਲਈ ਟੂਲਿੰਗ ਅਤੇ ਮਸ਼ੀਨਿੰਗ ਲੋੜਾਂ ਵਰਤੇ ਗਏ ਮਿਸ਼ਰਤ ਮਿਸ਼ਰਣ, ਹਿੱਸੇ ਦੀ ਗੁੰਝਲਤਾ ਅਤੇ ਹੋਰ ਕਾਰਕਾਂ 'ਤੇ ਨਿਰਭਰ ਕਰਦੀਆਂ ਹਨ।ਆਮ ਤੌਰ 'ਤੇ, ਸੰਦ ਦੀ ਕਿਸਮ ਦੀ ਚੋਣ ਕਰਦੇ ਸਮੇਂ ਹੇਠ ਲਿਖਿਆਂ 'ਤੇ ਵਿਚਾਰ ਕਰਨਾ ਮਹੱਤਵਪੂਰਨ ਹੁੰਦਾ ਹੈ:

• ਟੂਲ ਸਮੱਗਰੀ ਦੀ ਚੋਣ ਵਰਤੇ ਜਾ ਰਹੇ ਮਿਸ਼ਰਤ ਮਿਸ਼ਰਣ ਅਤੇ ਗੁਣਵੱਤਾ ਦੇ ਨਤੀਜੇ ਪੈਦਾ ਕਰਨ ਲਈ ਲੋੜੀਂਦੇ ਤਾਪਮਾਨ 'ਤੇ ਅਧਾਰਤ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ।ਅਸੀਂ ਆਮ ਤੌਰ 'ਤੇ ਡਾਈ ਕਾਸਟ ਟੂਲਿੰਗ ਲਈ H13, SKD61, 8407, 8418, 8433 ਅਤੇ W360 ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਾਂ।

• ਇਹ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਧਿਆਨ ਰੱਖਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ ਕਿ ਡਰਾਫਟ ਐਂਗਲ ਕਾਫ਼ੀ ਹੈ ਤਾਂ ਜੋ ਹਿੱਸੇ ਨੂੰ ਬਾਹਰ ਕੱਢਣ 'ਤੇ ਆਸਾਨੀ ਨਾਲ ਡਾਈ ਤੋਂ ਦੂਰ ਚਲੇ ਜਾ ਸਕਣ।ਮੋਲਡ ਡਿਜ਼ਾਈਨ ਤੋਂ ਪਹਿਲਾਂ ਇੱਕ ਪੂਰਾ DFM ਵਿਸ਼ਲੇਸ਼ਣ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

• ਕੁਝ ਆਕਾਰਾਂ ਜਾਂ ਵੇਰਵਿਆਂ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਕਾਸਟਿੰਗ ਤੋਂ ਬਾਅਦ ਦੂਜੀ ਮਸ਼ੀਨ ਦੀ ਲੋੜ ਹੋ ਸਕਦੀ ਹੈ, ਇਸ ਵਿੱਚ ਸੀਐਨਸੀ ਮਸ਼ੀਨਿੰਗ, ਡ੍ਰਿਲਿੰਗ, ਟੈਪਿੰਗ ਅਤੇ ਹੋਰ ਵੀ ਸ਼ਾਮਲ ਹਨ।

• ਸਰਫੇਸ ਫਿਨਿਸ਼ਿੰਗ ਵਿਕਲਪ ਜਿਵੇਂ ਕਿ ਸੈਂਡ-ਬਲਾਸਟਿੰਗ ਜਾਂ ਵਾਈਬ੍ਰੇਟਰੀ ਪਾਲਿਸ਼ਿੰਗ, ਐਨੋਡਾਈਜ਼ਿੰਗ, ਪਲੇਟਿੰਗ ਜਾਂ ਪੇਂਟਿੰਗ ਵੀ ਤੁਹਾਡੀਆਂ ਲੋੜਾਂ ਦੇ ਆਧਾਰ 'ਤੇ ਜ਼ਰੂਰੀ ਹੋ ਸਕਦੇ ਹਨ।

ਡਾਈ ਕਾਸਟਡ ਪਾਰਟਸ ਲਈ ਸੀਐਨਸੀ ਮਸ਼ੀਨਿੰਗ

ਐਲੂਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਵਿੱਚ ਆਮ ਮੁੱਦਿਆਂ ਦਾ ਨਿਪਟਾਰਾ ਕਰਨਾ ਇੱਕ ਸਮਾਂ ਬਰਬਾਦ ਕਰਨ ਵਾਲੀ ਅਤੇ ਮਹਿੰਗੀ ਪ੍ਰਕਿਰਿਆ ਹੋ ਸਕਦੀ ਹੈ, ਪਰ ਇਹ ਤੁਹਾਡੇ ਭਾਗਾਂ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਜ਼ਰੂਰੀ ਹੈ।ਐਲੂਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਨਾਲ ਆਮ ਸਮੱਸਿਆਵਾਂ ਦੇ ਨਿਪਟਾਰੇ ਲਈ ਇੱਥੇ ਕੁਝ ਸੁਝਾਅ ਹਨ:

• ਪੋਰੋਸਿਟੀ:ਕਿਸੇ ਵੀ ਪਿੰਨਹੋਲ ਜਾਂ ਹੋਰ ਖੇਤਰਾਂ ਲਈ ਆਪਣੇ ਹਿੱਸੇ ਦੀ ਜਾਂਚ ਕਰੋ ਜਿਸ ਨਾਲ ਪੋਰੋਸਿਟੀ ਹੋ ਸਕਦੀ ਹੈ।ਜੇ ਤੁਸੀਂ ਕੋਈ ਲੱਭਦੇ ਹੋ, ਤਾਂ ਉੱਲੀ ਦੇ ਤਾਪਮਾਨ, ਟੀਕੇ ਦੇ ਦਬਾਅ ਅਤੇ ਹੋਰ ਕਾਰਕਾਂ ਦੀ ਸਮੀਖਿਆ ਕਰਨਾ ਯਕੀਨੀ ਬਣਾਓ ਜੋ ਟੁਕੜੇ ਦੇ ਭਰਨ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰ ਸਕਦੇ ਹਨ।

• ਵਿਗਾੜ:ਜੇ ਤੁਸੀਂ ਡਾਈ ਤੋਂ ਹਟਾਏ ਜਾਣ ਤੋਂ ਬਾਅਦ ਹਿੱਸਿਆਂ ਵਿੱਚ ਵਿਗਾੜ ਪਾਉਂਦੇ ਹੋ, ਤਾਂ ਇਹ ਦੇਖਣ ਲਈ ਜਾਂਚ ਕਰੋ ਕਿ ਕੀ ਮੋਲਡ ਡਿਜ਼ਾਈਨ ਜਾਂ ਠੰਢਾ ਹੋਣ ਦਾ ਸਮਾਂ ਇਸ ਸਮੱਸਿਆ ਦਾ ਕਾਰਨ ਹੋ ਸਕਦਾ ਹੈ।ਕਿਸੇ ਵੀ ਵਿਗਾੜ ਨੂੰ ਘਟਾਉਣ ਲਈ ਤੁਹਾਨੂੰ ਭਵਿੱਖ ਦੇ ਉਤਪਾਦਨ ਲਈ ਇਹਨਾਂ ਸੈਟਿੰਗਾਂ ਨੂੰ ਵਿਵਸਥਿਤ ਕਰਨ ਦੀ ਲੋੜ ਹੋ ਸਕਦੀ ਹੈ।

• ਸਤ੍ਹਾ ਦੇ ਨੁਕਸ:ਜੇਕਰ ਤੁਹਾਨੂੰ ਕਿਸੇ ਵੀ ਸਤਹੀ ਨੁਕਸ ਦਾ ਸਾਹਮਣਾ ਕਰਨਾ ਪੈਂਦਾ ਹੈ ਜਿਵੇਂ ਕਿ ਸਪਲੇਅ ਚਿੰਨ੍ਹ ਜਾਂ ਫਿਨਸ, ਤਾਂ ਜਾਂਚ ਕਰੋ ਕਿ ਕੀ ਟੀਕੇ ਦੀ ਗਤੀ ਅਤੇ ਪਿਘਲਣ ਦੀ ਦਰ ਵਿੱਚ ਕੋਈ ਮੇਲ ਨਹੀਂ ਹੈ, ਕਿਉਂਕਿ ਇਹ ਅਕਸਰ ਇਹਨਾਂ ਸਮੱਸਿਆਵਾਂ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦਾ ਹੈ।ਸਤਹ ਦੀਆਂ ਕਮੀਆਂ ਨੂੰ ਘੱਟ ਕਰਨ ਲਈ ਕਾਸਟਿੰਗ ਮਾਪਦੰਡਾਂ ਜਿਵੇਂ ਕਿ ਤਾਪਮਾਨ ਅਤੇ ਕੂਲਿੰਗ ਦਰਾਂ ਨੂੰ ਅਨੁਕੂਲ ਕਰਨਾ ਵੀ ਜ਼ਰੂਰੀ ਹੋ ਸਕਦਾ ਹੈ।

ਜਦੋਂ ਇੱਕ ਨਵਾਂ ਪ੍ਰੋਜੈਕਟ ਸ਼ੁਰੂ ਹੁੰਦਾ ਹੈ, ਤਾਂ ਕਿਸਮ ਦੇ ਟੈਸਟਾਂ ਲਈ ਤੇਜ਼ ਪ੍ਰੋਟੋਟਾਈਪਿੰਗ ਭਾਗਾਂ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।ਪ੍ਰੋਟੋਟਾਈਪ ਬਣਾਉਣ ਦੇ ਕਈ ਤਰੀਕੇ ਹਨ ਜਿਸ ਵਿੱਚ CNC ਮਸ਼ੀਨਿੰਗ, ਵੈਕਿਊਮ ਕਾਸਟਿੰਗ, 3D ਪ੍ਰਿੰਟਿੰਗ ਅਤੇ ਰੈਪਿਡ ਪ੍ਰੋਟੋਟਾਈਪ ਟੂਲਿੰਗ ਸ਼ਾਮਲ ਹਨ।

• CNC ਮਸ਼ੀਨਿੰਗ ਕਿਸੇ ਵੀ ਮਾਤਰਾ ਨਾਲ ਧਾਤ ਅਤੇ ਪਲਾਸਟਿਕ ਦੇ ਹਿੱਸੇ ਬਣਾ ਸਕਦੀ ਹੈ।

• ਵੈਕਿਊਮ ਕਾਸਟਿੰਗ ਸਿਲੀਕਾਨ ਮੋਲਡਾਂ ਦੀ ਵਰਤੋਂ ਕਰਕੇ 5-100 ਯੂਨਿਟ ਪਲਾਸਟਿਕ ਦੇ ਹਿੱਸਿਆਂ ਲਈ ਹੈ

• 3D ਪ੍ਰਿੰਟਿੰਗ ABS, PA ਜਾਂ ਸਟੀਲ ਦੇ ਹਿੱਸਿਆਂ ਨੂੰ ਛਾਪਣ ਲਈ ਹੈ।ਪਲਾਸਟਿਕ ਲਈ, 3D ਪ੍ਰਿੰਟ ਕੀਤੇ ਹਿੱਸੇ ਉੱਚ ਤਾਪਮਾਨ ਨੂੰ ਬਰਦਾਸ਼ਤ ਨਹੀਂ ਕਰ ਸਕਦੇ ਹਨ।

• ਰੈਪਿਡ ਪ੍ਰੋਟੋਟਾਈਪ ਟੂਲਿੰਗ S50C ਜਾਂ ਐਲੂਮੀਨੀਅਮ ਵਰਗੇ ਨਰਮ ਸਟੀਲ ਦੁਆਰਾ ਬਣਾਇਆ ਗਿਆ ਨਰਮ ਉੱਲੀ ਹੈ।ਇਹ ਹੱਲ ਵੈਕਿਊਮ ਕਾਸਟਿੰਗ ਨਾਲੋਂ ਬਹੁਤ ਜ਼ਿਆਦਾ ਹਿੱਸੇ ਪੈਦਾ ਕਰ ਸਕਦਾ ਹੈ।ਲੀਡ ਟਾਈਮ ਉਤਪਾਦਨ ਟੂਲਿੰਗ ਨਾਲੋਂ ਛੋਟਾ ਹੈ ਅਤੇ ਕੀਮਤ ਵੀ ਘੱਟ ਹੈ।

ਸਮੱਗਰੀ ਜੋ ਅਸੀਂ ਵਰਤੀ ਹੈ: ਪਲਾਸਟਿਕ ਜਿਵੇਂ PC, PMMA, POM, PP ਆਦਿ,ਧਾਤੂ ਜਿਵੇਂ ਸਟੀਲ, ਐਲੂਮੀਨੀਅਮ, ਪਿੱਤਲ, ਤਾਂਬਾ ਅਤੇ ਹੋਰ।

ਸਿਲੀਕਾਨ ਦੇ ਹਿੱਸੇ ਕਿਵੇਂ ਬਣਾਉਣੇ ਹਨ

ਇੱਕ ਸਿਲੀਕੋਨ ਹਿੱਸਾ ਬਣਾਉਣ ਲਈ, ਤੁਹਾਨੂੰ ਇੰਜੈਕਸ਼ਨ ਮੋਲਡਿੰਗ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੀ ਵਰਤੋਂ ਕਰਨ ਦੀ ਜ਼ਰੂਰਤ ਹੋਏਗੀ.ਇਸ ਵਿੱਚ ਇੱਕ ਇੰਜੈਕਸ਼ਨ ਮਸ਼ੀਨ ਵਿੱਚ ਪਲਾਸਟਿਕ ਨੂੰ ਪਿਘਲਾਉਣਾ ਅਤੇ ਇਸਨੂੰ ਇੱਕ ਬੰਦ ਗੁਫਾ ਵਿੱਚ ਟੀਕਾ ਦੇਣਾ ਸ਼ਾਮਲ ਹੈ, ਜਿੱਥੇ ਇਹ ਲੋੜੀਂਦਾ ਆਕਾਰ ਲੈਣ ਲਈ ਠੰਡਾ ਅਤੇ ਸਖ਼ਤ ਹੋ ਜਾਂਦਾ ਹੈ।

ਹੋਰ ਪ੍ਰਕਿਰਿਆਵਾਂ ਜਿਹਨਾਂ ਦੀ ਤੁਸੀਂ ਵਰਤੋਂ ਕਰ ਸਕਦੇ ਹੋ ਉਹਨਾਂ ਵਿੱਚ ਪ੍ਰੈੱਸ ਮੋਲਡਿੰਗ, ਵੈਕਿਊਮ ਕਾਸਟਿੰਗ, ਜਾਂ 3D ਪ੍ਰਿੰਟਿੰਗ ਸ਼ਾਮਲ ਹਨ।ਹਰ ਵਿਧੀ ਵਿਲੱਖਣ ਫਾਇਦੇ ਅਤੇ ਨੁਕਸਾਨਾਂ ਦੀ ਪੇਸ਼ਕਸ਼ ਕਰਦੀ ਹੈ ਇਸ ਗੱਲ 'ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ ਕਿ ਤੁਸੀਂ ਕਿਸ ਕਿਸਮ ਦਾ ਹਿੱਸਾ ਬਣਾਉਣ ਦੀ ਕੋਸ਼ਿਸ਼ ਕਰ ਰਹੇ ਹੋ।

ਸਾਰੇ ਤਰੀਕਿਆਂ ਨਾਲ, ਸਹੀ ਮਾਪ ਅਤੇ ਲੋੜੀਂਦੀ ਸਮੱਗਰੀ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਸਹੀ ਤਾਪਮਾਨ ਅਤੇ ਦਬਾਅ ਪ੍ਰਾਪਤ ਕਰਨਾ ਕੁੰਜੀ ਹੈ।

ਸਿਲੀਕਾਨ ਹਿੱਸੇ ਦੇ ਉਪਕਰਣ

ਇੱਥੇ ਬਹੁਤ ਸਾਰੇ ਉਦਯੋਗਿਕ ਸਿਲੀਕਾਨ ਸਾਫਟ ਪਾਰਟਸ ਦੀ ਵਰਤੋਂ ਕਰ ਸਕਦੇ ਹਨ ਜਿਵੇਂ ਕਿ ਆਟੋਮੋਟਿਵ, ਮੈਡੀਕਲ, ਇਲੈਕਟ੍ਰਾਨਿਕ, ਹਾਊਸਵੇਅਰ, ਕਿਚਨਵੇਅਰ, ਅਤੇ ਹੋਰ ਬਹੁਤ ਸਾਰੇ।ਪੁਰਜ਼ਿਆਂ ਲਈ, ਆਮ ਤੌਰ 'ਤੇ ਤੁਸੀਂ ਇਹਨਾਂ ਨੂੰ ਲੱਭ ਸਕਦੇ ਹੋ ਜਿਵੇਂ ਕਿ ਗੈਸਕੇਟ, ਸੀਲ, ਓ-ਰਿੰਗ, ਏਅਰ ਫਿਲਟਰ, ਹੋਜ਼, ਲਾਈਟਿੰਗ ਕੰਪੋਨੈਂਟ, ਸੈਲਫੋਨ ਕੇਸ, ਕੀਬੋਰਡ ਕਵਰ, ਤਾਰਾਂ ਅਤੇ ਕੇਬਲਾਂ ਦੇ ਇਨਸੂਲੇਸ਼ਨ ਅਤੇ ਬਹੁਤ ਸਾਰੇ ਮੈਡੀਕਲ ਉਪਕਰਣ।

ਮੈਟਲ ਸਟੈਂਪਿੰਗ ਹਿੱਸੇ ਮੈਟਲ ਸਟੈਂਪਿੰਗ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੁਆਰਾ ਬਣਾਏ ਗਏ ਧਾਤ ਦੇ ਹਿੱਸੇ ਹੁੰਦੇ ਹਨ, ਇੱਕ ਨਿਰਮਾਣ ਤਕਨੀਕ ਜਿਸ ਵਿੱਚ ਧਾਤੂ ਦੀਆਂ ਚਾਦਰਾਂ ਨੂੰ ਲੋੜੀਂਦੇ ਆਕਾਰਾਂ ਵਿੱਚ ਪੰਚ ਕਰਨਾ, ਕੱਟਣਾ ਜਾਂ ਬਣਾਉਣਾ ਸ਼ਾਮਲ ਹੁੰਦਾ ਹੈ।

ਮੈਟਲ ਸਟੈਂਪਿੰਗ ਦੀ ਵਰਤੋਂ ਆਟੋਮੋਟਿਵ ਅਤੇ ਏਰੋਸਪੇਸ ਉਦਯੋਗਾਂ ਸਮੇਤ ਵਿਭਿੰਨ ਕਿਸਮਾਂ ਦੇ ਉਦਯੋਗਾਂ ਲਈ ਹਿੱਸੇ ਬਣਾਉਣ ਲਈ ਕੀਤੀ ਜਾਂਦੀ ਹੈ।

ਇਸਦੀ ਵਰਤੋਂ ਕਸਟਮ ਅਤੇ ਗੁੰਝਲਦਾਰ ਆਕਾਰ ਬਣਾਉਣ ਲਈ ਵੀ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ।ਮੈਟਲ ਸਟੈਂਪਿੰਗ ਦੀ ਵਰਤੋਂ ਕਰਨ ਦੇ ਲਾਭਾਂ ਵਿੱਚ ਲਾਗਤ-ਪ੍ਰਭਾਵ, ਡਿਜ਼ਾਈਨ ਦੀ ਗੁੰਝਲਤਾ ਅਤੇ ਲਚਕਤਾ ਸ਼ਾਮਲ ਹੈ।

SPM ਨੇ ਗਾਹਕਾਂ ਨੂੰ ਉਹਨਾਂ ਦੇ ਟਰਨਕੀ ਪ੍ਰੋਜੈਕਟ ਲਈ ਬਹੁਤ ਸਾਰੇ ਮੈਟਲ ਸਟੈਂਪਿੰਗ ਸਮਾਨ ਵਿੱਚ ਮਦਦ ਕੀਤੀ ਹੈ, ਸਾਡੀ ਪ੍ਰਭਾਵੀ ਇੰਜੀਨੀਅਰਿੰਗ ਸੇਵਾ ਉਹਨਾਂ ਦੀ ਲਾਗਤ ਅਤੇ ਸਮੇਂ ਦੀ ਬਹੁਤ ਬਚਤ ਕਰ ਸਕਦੀ ਹੈ.

ਜਿਗਸ ਅਤੇ ਫਿਕਸਚਰ ਵੱਖ-ਵੱਖ ਹਿੱਸਿਆਂ ਅਤੇ ਹਿੱਸਿਆਂ ਦੀ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਸਹਾਇਤਾ ਕਰਨ ਲਈ ਵਰਤੇ ਜਾਂਦੇ ਟੂਲ ਹਨ।

ਜਿਗ ਇੱਕ ਵਿਸ਼ੇਸ਼ ਟੂਲ ਹੈ ਜੋ ਵੱਖ-ਵੱਖ ਮਸ਼ੀਨਿੰਗ ਓਪਰੇਸ਼ਨਾਂ, ਜਿਵੇਂ ਕਿ ਡ੍ਰਿਲਿੰਗ, ਮਿਲਿੰਗ ਅਤੇ ਆਕਾਰ ਦੇਣ ਦੌਰਾਨ ਇੱਕ ਵਰਕਪੀਸ ਨੂੰ ਗਾਈਡ ਕਰਨ, ਫੜਨ ਜਾਂ ਸਥਿਤੀ ਵਿੱਚ ਰੱਖਣ ਵਿੱਚ ਮਦਦ ਕਰਦਾ ਹੈ।

ਫਿਕਸਚਰ ਉਹ ਯੰਤਰ ਹੁੰਦੇ ਹਨ ਜੋ ਮਸ਼ੀਨ ਜਾਂ ਵਰਕਬੈਂਚ ਨਾਲ ਜੁੜੇ ਹੁੰਦੇ ਹਨ ਅਤੇ ਉਹਨਾਂ ਪੁਰਜ਼ਿਆਂ ਨੂੰ ਲੱਭਣ ਅਤੇ ਸੁਰੱਖਿਅਤ ਕਰਨ ਵਿੱਚ ਮਦਦ ਕਰਦੇ ਹਨ ਜਦੋਂ ਉਹਨਾਂ 'ਤੇ ਕੰਮ ਕੀਤਾ ਜਾ ਰਿਹਾ ਹੁੰਦਾ ਹੈ।

ਉਹਨਾਂ ਨੂੰ ਸਟੀਕਤਾ ਅਤੇ ਕੁਸ਼ਲਤਾ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਕਈ ਤਰ੍ਹਾਂ ਦੇ ਕਾਰਜਾਂ ਨੂੰ ਅਨੁਕੂਲਿਤ ਕਰਨ ਲਈ ਕਸਟਮ ਡਿਜ਼ਾਇਨ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ। ਦੋਵੇਂ ਜਿਗ ਅਤੇ ਫਿਕਸਚਰ ਸਟੀਲ ਜਾਂ ਐਲੂਮੀਨੀਅਮ ਵਰਗੀਆਂ ਧਾਤ ਦੇ ਬਣੇ ਹੋ ਸਕਦੇ ਹਨ ਅਤੇ ਘੱਟੋ-ਘੱਟ ਮਿਹਨਤ ਨਾਲ ਸਹੀ ਹਿੱਸੇ ਪੈਦਾ ਕਰਨ ਲਈ ਜ਼ਰੂਰੀ ਹਨ।

SPM ਸਾਡੇ ਆਪਣੇ ਇੰਜੈਕਸ਼ਨ ਮੋਲਡਿੰਗ ਉਤਪਾਦਨ ਲਈ ਜਿਗ ਅਤੇ ਫਿਕਸਚਰ ਬਣਾਉਂਦਾ ਹੈ ਅਤੇ ਉਹਨਾਂ ਨੂੰ ਗਾਹਕਾਂ ਨੂੰ ਬਣਾਉਣ ਦੀ ਸੇਵਾ ਵੀ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ।

ਜੇਕਰ ਤੁਹਾਡੇ ਕੋਲ ਇਸਦੀ ਮੰਗ ਹੈ, ਤਾਂ ਕਿਰਪਾ ਕਰਕੇ ਕਿਸੇ ਵੀ ਸਮੇਂ ਸੰਪਰਕ ਕਰੋ।